Кузнечный горн – непременный атрибут мастерских, занимающихся производством разнообразных изделий методом ручной художественной ковки. Лишь некоторое число кованых элементов можно изготовить пластическим деформированием металлов при комнатных температурах. В большинстве случаев требуется их нагрев. Для стали, в частности, диапазон оптимальных ковочных температур, составляет (в зависимости от марки стали) от 800…9000С до 1100…12000С. Кузнечный горн – наиболее простой вид нагревательного устройства, которое вполне подойдёт для этих целей.

Виды кузнечных горнов

Изобретённый ещё древними халибами под ковку медных ножей и скребков (Ближний Восток, VI тысячелетие до н.э.), первый кузнечный горн выполнялся в виде примитивного углубления в земле размерами около 700 мм. Яма окружалась каменной стеной, в которой предусматривалось отверстие для вдувания воздуха. Нагнетание воздуха (который необходим для устойчивого горения топлива) производилось при помощи кузнечных мехов. Они представляли собой полость, изготовленную из козьих шкур, куда рычагами через воздушный клапан вдувался воздух. Обратный ход рычага обеспечивался камнем, который устанавливался на верхней пластине мехов, а функционирование клапана производилось за счёт разницы в давлениях холодного и горячего воздуха.

Существующие конструкции кузнечных горнов определяются следующими факторами:

- Топливом, на котором работает устройство: кокс, мазут, уголь или газ.

- Конструкцией топливосжигающего устройства.

- Требуемыми размерами рабочего пространства.

- Назначением, поскольку, кроме нагрева под ковку, горны используются также и для некоторых операций термической обработки готовых поковок – цементации, отпуска и даже закалки.

Из соображений безопасности кузнечные горны чаще работают на угле.

Кокс дорог, мазут отличается неудовлетворительными экологическими условиями эксплуатации, а газовые горны нуждаются в особо тщательном регламентном обслуживании. Вместе с тем газовые горны характеризуются более высоким КПД, а также допускают достаточно удобную механизацию некоторых процессов управления нагревом – в частности, поджигом газа в горелке или горелках.

Общими недостатками кузнечных горнов считаются:

- Неравномерность нагрева металла, размещённого по поверхности;

- Невозможность практического контроля за температурой нагреваемой заготовки;

- Нежелательное насыщение поверхностных слоёв нагреваемого металла сернистыми соединениями, в результате чего заготовка получает повышенную хрупкость.

Впрочем, опытный кузнец в состоянии оценивать температуру металла по цвету его поверхности, а проблему сульфуризации решают путём использования более качественного вида топлива.

Расход топлива при эксплуатации кузнечных горнов составляет 40…150% от массы нагреваемого металла, при его поверхностном угаре 4…7% (зависит от длительности нагрева). Современные горны – преимущественно закрытого типа, поскольку в обратном случае КПД нагревательного устройства падает до 5…10%.

Горны, работающие на угле

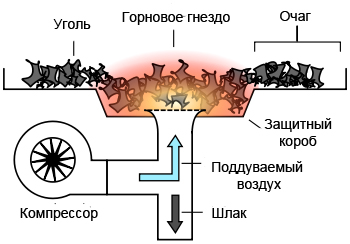

Конструкция нагревательного устройства рассматриваемого типа включает в себя:

- Свод и боковые стенки, которые выкладываются из огнеупорного кирпича (шамота или динаса).

- Горновое гнездо, образуемое верхней поверхностью свода, где и нагреваются заготовки.

- Зонт, снабжаемый откидными шторками, и призванный улучшать естественную тягу в рабочем пространстве.

- Заднюю стенку (брандмауэр), в которой предусматриваются отверстия для подачи исходного воздуха.

- Воздушный кран, предназначенный для включения подачи воздуха к горновому гнезду.

- Защитный короб из жаропрочной стали, который соединяет между собой входную полость у крана подачи воздуха с горновым гнездом.

- Закалочную ёмкость (она может быть стальной или кирпичной), предназначенную для охлаждения заготовок при их термообработке или для охлаждения самого горнового гнезда от перегрева и последующего образования температурных трещин.

- Дымохода, через который производится удаление продуктов сгорания топлива.

- Емкостей под хранение угля и различного кузнечного инструмента.

Принципиальная схема работы кузнечного горна

Твёрдотопливный кузнечный горн – довольно капризное нагревательное устройство, и его разогрев требует от кузнеца определённого практического опыта. Особенно трудно разжечь горн, который продолжительное время не эксплуатировался, а также, если внешние температуры и давление воздуха – достаточно низкие. Каменный уголь, который используется в таких горнах, должен соответствовать требованиям ГОСТ 8180.

Подготовка горна к нагреву металла производится в следующей последовательности:

- Их горнового гнезда удаляются шлаки, остатки кованого металла, зола и окалина (это следует выполнять даже тогда, когда после окончания работ поверхность была тщательно очищена);

- Дымоходы и воздухоподводящие каналы продуваются сжатым воздухом (для небольших по размерам кузнечных горнов можно использовать пылесос);

- На поверхность горнового гнезда насыпается небольшой слой угля, при этом отверстие защитного короба не должно полностью перекрываться;

- Сверху на уголь помещают ветошь, смоченную в легковоспламеняющейся жидкости или древесные опилки;

- После розжига, когда горение становится устойчивым, добавляют следующую порцию угля (фракция может иметь повышенную, по сравнению с исходной, крупность);

- Открывается кран подачи воздуха, и устанавливается в среднем положении;

- По мере прогорания интенсивность дутья постепенно увеличивают.

Необходимое качество прогрева заготовки под ковку в открытом горне обеспечивается формированием поверхностной корки, которая образуется при горении топлива.

Внутри корки – всегда более высокая температура, поэтому заготовку помещают внутрь, а сверху закрывают очередной дозой угля. Верхнюю поверхность корки стараются при этом не разрушить, поскольку в противном случае нагрев будет медленнее, а угар металла и окалинообразование возрастут. Иногда, для ослабления процессов науглероживания металла корку сбрызгивают водой.

В открытых горнах наименее интенсивный нагрев металла происходит на периферии горнового гнезда, поэтому свежий уголь подсыпают именно по периметру нагреваемой заготовки. Если слой корки становится слишком толстым (более 5…10 мм), его ломают, т.к. в этом случае теплопроводность к заготовке уменьшается.

Заготовку во время нагрева периодически поворачивают, чтобы обеспечить всем её частям одинаковые условия нагрева. Пламя при горении угля должно иметь равномерный цвет при минимуме копоти.

Цвета нагретой стали при различных температурах таковы:

- Цвета тёмной вишни – 700…7500С;

- Вишнёво-красный – 750…8000С;

- Красный – 800…8500С;

- Светло-красный – 850…9000С;

- Оранжевый – 900…10500С;

- Тёмно-жёлтый – 1050…11500С;

- Светло-жёлтый – 1150…12500С.

Перегрев металла выше указанных температур недопустим. Перегретый металл характеризуется крупнозернистой структурой, которая хуже поддаётся ковке, особенно при формообразовании сложных кованых элементов.

Кузнечные горны, работающие на газе

Газовые горны выводятся на расчётный режим значительно проще, и в этом их преимущество перед твердотопливными нагревательными устройствами. Типовая конструкция такого горна следующая:

- Камера, выполненная из огнеупорного материала, и снаружи отфутерованная толстолистовой жаростойкой сталью.

- Передняя заслонка, открывающаяся при помощи шарниров или противовеса, и снабжённая смотровым окошком.

- Под, выполненный из жаропрочного шамотного кирпича.

- Горелка. Тип горелки определяется теплотворной способностью используемого газа. Например, для пропано-бутановой смеси эффективны горелки диффузионного горения, в которых смешивание воздуха и газа происходит только после выхода газа и воздуха из устройства, а перемешивание компонентов происходит за счёт диффузионных процессов. Такие горелки обеспечивают наиболее равномерный прогрев заготовок (особенно длинномерных), а минимальный угар металла достигается вследствие того, что над его поверхностью постоянно имеется защитный слой.

- Смесительный редуктор, обеспечивающий смешивание воздуха и газа (входит в структуру баллона со сжиженным газом).

- Сопло, конфигурация которого определяется формой нагреваемых в горне заготовок.

- Колосниковая решётка, предназначенная для улучшения тяги и сбора окалины.

- Вентилятор, обеспечивающий нагнетание воздуха в нужном объёме с его последующей подачей в зону действия горелки.

Для работы таких горнов необходим стационарный источник электроэнергии. Газовые горны целесообразно применять для нагрева под ковку частей длинномерных заготовок: нагрев происходит значительно быстрее, и следовательно, окалинообразование меньше.

При использовании газового горна следует строго соблюдать следующие требовании безопасности:

- Тщательно проветривать помещение кузницы. Не допуская застойных зон, где может скапливаться горючий газ;

- Не применять вблизи работающего устройства кислород и кислородосодержащие смеси, склонные к самовозгоранию и самовоспламенению;

- Предусматривать полное дожигание газа в рабочем пространстве горна (определяется газоанализатором, который обязателен при пробном запуске газового горна);

- Тщательно очищать колосниковую решётку после выключения подачи газа в устройство.

С целью уменьшения окалинообразования для нагрева заготовок под ковку используют также индукционные печи и электронагреватели сопротивлением, но подобные устройства «горнами» можно назвать с большой натяжкой.