Содержание

Гибку стального листа можно производить на листогибочных прессах и на вальцах. Первые требуют специализированного инструмента – штампов, а также отличаются наличием стадии холостого хода, когда деформирования не происходит. Поэтому в мелкосерийном и единичном производстве бóльшую популярность получило ротационное листогибочное оборудование, т.е., вальцы.

Особенности ротационных гибочных машин

Листогибочные вальцы пластически деформируют заготовку не одновременно по всей её поверхности, а лишь в той части, которая находится под непосредственным воздействием рабочего инструмента. Цикл гибки при этом удлиняется, но одновременно резко снижается усилие процесса. Первый параметр с эксплуатационной точки зрения более важен, поскольку разница с несколько секунд решающего значения не имеет, в отличие от энергозатрат и мощности привода. У листогибочных вальцев (независимо от их конструктивного исполнения) мощность электродвигателя существенно меньше, чем у листогибочных прессов с теми же технологическими возможностями.

Цикл гибки при этом удлиняется, но одновременно резко снижается усилие процесса. Первый параметр с эксплуатационной точки зрения более важен, поскольку разница с несколько секунд решающего значения не имеет, в отличие от энергозатрат и мощности привода.

Второе позитивное отличие рассматриваемого оборудования от листогибочных прессов – компактность и простота конструкции, что определяет низкую ремонтную сложность вальцев. Впрочем, выходят они из строя существенно реже, поскольку не имеют пиковой нагрузки при работе.

Листогибочные вальцы легко и удобно автоматизировать, поэтому соответствующие исполнения данных машин часто встраиваются в технологические линии профилирования листового металла.

В ремонтном производстве, а также в строительстве используются листогибочные вальцы с ручным приводом. Многие фирмы выпускают такое оборудование именно без использования приводных электродвигателей, ориентируясь на потребителей из сферы мелкого бизнеса. Известны ручные листогибочные вальцы от фирм Tapco (США), Metallmaster (Польша) и др. Ряд моделей такого оборудования не требуют фундамента, и легко переустанавливаются на новое место использования.

Классификация вальцев для гибки металла в холодном состоянии

Выполняется по следующим параметрам:

-

По количеству приводных рабочих валков.

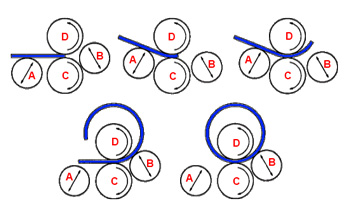

Чаще выпускаются трёх и четырёхвалковые машины, хотя для некоторых специализированных ситуаций возможно применение техники с пятью и даже семью рабочими валками (их число должно быть нечётным). - По компоновке валков различают вальцы с симметричным и асимметричным расположением. Явного преимущества тот и другой виды компоновки друг перед другом не имеют, и применяются сообразно конкретной ситуации.

- По форме станины производятся вальцы с закрытой станиной, и вальцы консольного типа, станина которых имеет С-образную форму. Консольные вальцы отличаются пониженной жёсткостью, а потому применяются в основном для продольной гибки полосы из тонколистовой стали или более пластичных металлов (например, алюминия).

- По типу привода различают вальцы с ручным и электромеханическим приводом.

Технические требования к конструкциям данного штамповочного оборудования устанавливает ГОСТ 10664.

Выбор вида гибочных вальцев определяется технологическими требованиями к готовому изделию. В частности, имеют значение ширина и длина изгибаемой заготовки, потребность в дополнительных операциях деформирования (например, формовки ребёр жёсткости), требующиеся производительность и точность гибки и т.д. В некоторых случаях решающее значение имеют даже условия эксплуатации. Например, фирма Tapco специально выпускает размерный ряд вальцев, которые рассчитаны на эксплуатацию вне помещений. Поэтому все рабочие детали оборудования этой фирмы имеют антикоррозионное покрытие, либо изготавливаются из нержавеющей стали. Такие машины в специальном фундаменте не нуждаются.

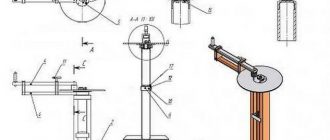

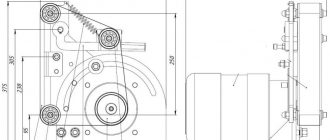

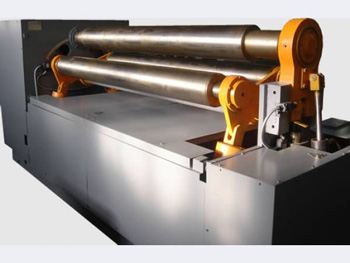

Конструкция листогибочных вальцев

Наиболее распространённые трёхвалковые гибочные машины состоят из следующих узлов:

- Приводного электродвигателя (используются асинхронные электродвигатели переменного тока, причём выбор электродвигателя во многих случаях выполняется по соотношению Мп/Мр >1,15…1.20, где Мп – номинальное значение пускового момента, а Мр – расчётное значение крутящего момента).

- Сварной рамы, которая снабжается крепёжными лапами для установки на фундамент или на другое прочное основание.

- Двух симметрично расположенных стоек.

- Подшипниковых узлов, расположенных в стойках (для вальцев с повышенной мощностью и меньшим числом оборотов применяются подшипники скольжения, в остальных случаях – подшипники качения).

- Продольно расположенных валов с приводными и неприводными валками (в конструкциях консольных вальцев открытого типа валы – короткие, и располагаются в поперечном относительно фронта обслуживания направлении).

- Системы управления (в мощных вальцах могут предусматриваться системы включения типа «Муфта-тормоз», но в большинстве конструкций пуск машины производится непосредственно от двигателя).

- Защитного кожуха, который размещается над верхним валком.

Конструкция листогибочных вальцев с несимметрично расположенными рабочими валками не имеет существенных отличий от приведенных выше. Что касается ручных вальцев, то они дополнительно снабжаются приводной рукояткой с большим плечом, которой и выполняется вращение валков. Для удобства использования такие станки комплектуются также столом, на котором размещается заготовка, подлежащая гибке.

Условное обозначение гаммы оборудования отечественного производства – И23_ _ и И24_ _, причём вторая цифра в обозначении модели определяет количество рабочих валков, а две последние – изменяющиеся – предельную толщину обрабатываемого металла.

Последовательность гибки листового металла на вальцах

Процесс гибки выполняется в следующей последовательности:

- Исходная заготовка (лист или широкая полоса) заправляется в зазор между валками, и за счёт сил трения захватывается механизмом вращения. При этом активным является верхний нажимной валок, в то время, как нижний обеспечивает фиксацию заготовки в процессе гибки и невозможность её продольного перемещения. Поверхность валка обычно имеет гладкий характер, за исключением тех вариантов, когда одновременно с гибкой выполняется и профилирование конечного изделия.

-

В данном оборудовании предусмотрено регулирование межосевого расстояния между приводным и неприводными валками, что даёт возможность использовать для гибки исходные заготовки различной толщины (в пределах технологических возможностей вальцев). При этом радиус гибки не может быть меньше радиуса среднего рабочего валка оборудования.Усилие гибки зависит от зазора между валками, причём его значения рассчитываются для каждого варианта гибки, поскольку при превышении усилия прижима (сниженное значение зазора между валками) деформирования не происходит, а металл заклинивается между валками, что – для приводных исполнений вальцев – может привести к перегреву электродвигателя и выходу его из строя. Некоторые фирмы комплектуют привод системами диагностики рабочей температуры, которые своевременно отключают электродвигатель.

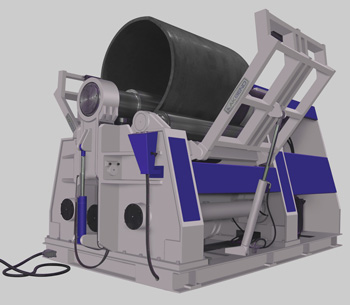

- Количество проходов исходной заготовки может быть различным. Например, для получения изделия со сложным внешним контуром, после первого обжатия изменяют исходное расположение валков, после чего повторяют процесс. Таким образом изготавливают изделия со сложной формой поверхности – конусы, цилиндры и пр.

В автоматизированных вальцах сразу после деформирования в зазор при помощи механизма подачи заправляется следующая заготовка, и процесс повторяется.

Если на трёхвалковых вальцах получают изделия сравнительно простой формы, то на четырёхвалковых за один проход можно образовывать замкнутые пространственные детали. Кроме того, на таком оборудовании можно также производить правку листа. Одна из стоек выполняется откидной, что позволяет извлечь деформированную заготовку из рабочей зоны после выполнения операции.

Как выбрать типоразмер вальцев

Основными исходными данными для выбора являются:

- Толщина металла. Например, для гибки сравнительно тонкого (до 10…12 мм) листа следует принимать вальцы с симметричным расположением валков, в то время, как вальцы ассиметричного типа способны изгибать листы толщиной до 60 мм.

- Ширина листа. Стандартно изготавливаемые модели рассчитаны на гибку листов шириной до 4000 мм.

- Требуемая скорость гибки. На вальцах она находится в пределах 3…8 м/мин (меньшие значения соответствуют машинам, которые работают с толстолистовым прокатом).

- Точность гибки, которая выражается в прогибе валка по д нагрузкой, и не должна превышать 0,1% от ширины деформируемого листа.

Решающим является выбор вальцев по значениям крутящего момента и усилия гибки. При этом учитывается как деформирующий фактор – преодоление сопротивление металла деформированию, так и преодоление сил трения между рабочими валками.

Крутящий момент гибки связан с мощностью привода соотношением

М = 500NDη/v,

где:

- N – номинальная мощность электродвигателя, кВт;

- D — диаметр верхнего валка (если валок – ступенчатый, то в расчёт принимают среднее значение данного параметра), мм;

- η = 0,92…0,96 – КПД привода (меньшие значения соответствуют варианту размещения валков в подшипниках качения);

- v – наибольшая окружная скорость вращения валков, м/с.

Определив развиваемое машиной значение крутящего момента, сравнивают полученный результат с требуемым для данных условий, после чего устанавливают пригодность оборудования к выполнению необходимой операции.