Содержание

Расточные работы, основная цель которых заключается в придании уже существующим отверстиям требуемых параметров, могут выполняться с помощью расточного, фрезерного и токарного станков. Подобные работы (например, первичная обработка созданного ранее отверстия или смещение его положения относительно оси) выполняются только после окончательного завершения сверления (или рассверливания).

Растачиваемые работы, выполняемые на фрезерном станке, требуют особых инструментов. Так, ими могут выступать либо многолезвийные (многорезцовые), либо фрезы, которые представляют собой постоянно вращающиеся в процессе работы тела, покрытые одновременно износостойкими и прочными зубцами. Фрезы являются одними из самых главных инструментов, что позволяют производить обработку металлических поверхностей и отличаются большим разнообразием.

Фактически расточная головка представляет собой деталь спецоборудования, основное предназначение которой – удерживание описанных выше зубцов (или резцов, зависит от выбора основного инструмента работы) при осуществлении с их помощью сверления, расточки или других операций (фрезеровки).

Конструкция детали и принцип работы

Вообще, расточная головка позволяет разместить как один, так и сразу несколько режущих элементов, однако советуют прибегать к оптимальной конструкции с двумя радиально расположенными зубьями, так как это:

- Способствует уравновешиванию радиальной составляющей силы нарезки, что положительно сказывается на точности;

- Значительно сокращает поток идущей от инструмента вибрации;

- В принципе положительно сказывается на динамике процесса расточки.

При этом увеличение зубьев положительно на работе не скажется, так как это влечёт за собой усложнение всей конструкции, плюс, лишает возможности оператора за станком работать на больших скоростях (чревато появлением брака).

Крепление расточной головки осуществляется в шпинделе станка(на основном исполнительном органе фрезерного станка, то есть, по сути, вращающем валу, который передаёт усилие от двигателя станка), при этом корпус детали накрепко фиксируется при помощи гайки (или группы гаек, или с помощью микрометрических винтов).

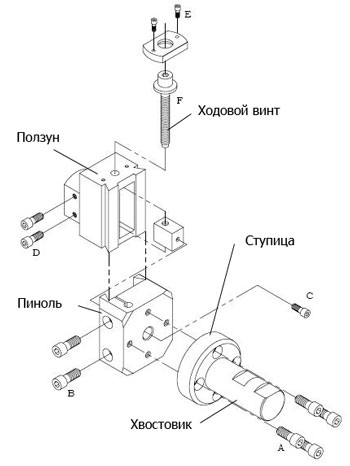

Основными же компонентами конструкции такого оборудования являются следующие детали:

- Ступица – центральная часть оборудования с небольшим отверстием, которое необходимо для насадки на крутящий элемент. Место крепления данной детали – это хвостовик, описанный ниже, крепёж осуществляется через четыре винта, два из которых дополнительно соединяют пиноль;

- Пиноль, который закрепляет уже режущий элемент;

- Ползун, который представляет собой перемещающуюся деталь внутри пиноли по двум направляющим с помощью ходового винта. С его помощью можно осуществлять регулировку положения режущего компонента относительно центра имеющегося отверстия;

- Конусовидный хвостовик, точно соответствующий по размерам переднему отверстию шпинделя. Через данную деталь передаётся вращение инструменту.

Процесс работы с расточной головкой заключается в следующем:

- Хвостовик вставляется в шпиндель (в конусовидное отверстие), после чего затягивается винтом для обеспечения герметичности;

- После этого деталь накрепко должна быть установлена в тисках или каком-либо другом подобном оборудовании;

- Если необходимо расточить отверстие менее 40 мм, то регулировка положения режущего компонента осуществляется только с помощью ползуна;

- В случае расточки отверстия большего диаметра (до 85 мм) следует сначала повторить описанное в пункте выше, после чего ползун переместить в его начальное положение, ослабить крепящие винты и перевести пиноль в ступицу до упора.

Ниже представленно видео подготовки расточной головки к работе и непосредственное ее использование.

Виды расточных головок

Классификация существующих ныне расточных головок может производиться по двум критериям: по способу подачи механизма и по глубине обработки полостей.

Так, в настоящее время выделяется два основных типа подачи механизма: ручная и автоматическая. Расточные головки, снабжённые каким-либо из указанных механизмов, предназначены для разных комплексов работ, потому у каждого вида есть свои достоинства и недостатки, и имеет смысл остановиться на каждом из них.

К несомненным плюсам расточных головок с ручной регулировкой (универсальная расточная головка) подающего механизма относят возможность создавать отверстия с очень высокой точностью (0,04 мм на диаметр). Вдобавок к этому можно отметить то, что основным материалом является прошедшая процедуру термической обработки высококачественная сталь, что обеспечивает возможность выполнения гладких резьбовых изделий и исключает возможность брака. Диаметр поверхностей, которые могут быть обработаны подобными головками, варьируется от 10 до 450 (иногда до 470) мм.

Расточные головки с автоматической радиальной подачей (автоматическая расточная головка) позволяет осуществлять последовательную обработку поверхности заготовки, что значительно расширяет потенциальную область работы над металлом. Именно такой вид головок позволяет не только осуществить растачивание, но и торцевание, точение и так далее. Подобные головки находят своё применение не только на фрезерных станках, но и на агрегатных и станках с ЧПУ (числовым программным управлением), что объясняется их общей компактностью, универсальностью и отсутствием необходимости применения в больших масштабах режущего инструмента.

По глубине обработки полостей среди расточных головок выделяют:

- Малоглубинные расточные головки, предназначенные для предварительного этапа обработки металлических поверхностей. Обычно такие головки отличаются тем, что обладают очень простой конструкцией, имеют несколько режимов работы, которые отличаются между собой глубиной прорезки и скоростями подачи. Плюс, такие головки имеют сразу несколько резов, которые жёстко закрепляются винтами в оправке;

- Большеглубинные головки, которые применяются для создания очень глубоких полостей и зачастую имеют сложную систему, включающую в себя несколько режущих сменных кассет и внешним (или внутренним) выводом стружки из полости. Подвод также может быть внешним или внутренним.

Выбор расточной головки

Основные различия между продаваемыми сегодня расточными головками заключается в разности диаметров и диапазонов расточки обрабатываемой поверхности. При выборе подобного спец. оборудования необходимо опираться на:

- Диапазон перемещения ползуна;

- Частоту допустимых оборотов

- Скорость подачи (как ручной, так и автоматической).

В настоящее время популярно несколько компаний-производителей, которые предлагают достаточно широкий ассортимент товара. Особой популярностью же пользуются расточные головки компании «Wohlhaupter», поскольку данные модели одновременно и просты в эксплуатации, и позволяют проводить достаточно сложные операции (например, проработку сразу нескольких канавок, различающихся меж собой по параметрам).

Обратить внимание следует и на продукцию компании «Sandvik Coromant», которые предлагают похожие по параметрам инструменты; при этом некоторые модели подойдут даже для новичков в токарном деле (например, «CoroBore 820», который является одним из самых простых для освоения инструментов, способен работать в 4 режимах и может быть настроен на работу как в режиме использования нескольких лезвий одновременно, так и с только одним).

Отлично зарекомендовала себя на рынке и испанская компания «Pinzbohr», которая, в основном, ориентирована на модели среднего и бюджетного класса и предлагает едва ли не самое большое количество различных моделей расточных головок в этих сегментах рынка.

Заключение

Поскольку расточные головки находят в настоящее время своё применение не только на фрезерных станках, но и на расточных разных типов (горизонтальных и координатных), сверлильных, разнообразие их видов на сегодняшний день достигло своего максимума, что частично объясняется необходимостью выполнения многоэтапных задач. Однако при этом конструктивное устройство, рассмотренное в данной статье, осталось тем же, как и принцип работы.

От выбора вида расточной головки напрямую зависит качество работы над имеющейся поверхностью, потому к приобретению данного элемента следует подходить максимально ответственно, дабы в будущем было возможно провести многоступенчатую обработку детали.