Содержание

- 1 Краткая характеристика сварки

- 2 Определение процесса сварки

- 3 Классификация видов сварки

- 4 Термический класс сварки

- 5 Термомеханический класс сварки

- 6 Механический класс сварки

- 7 Контактная сварка.

- 8 Газовая сварка и резка металлов.

- 9 Литейный способ

- 10 Использование лазера

- 11 Электронно-лучевая (ЭЛС)

- 12 TIG сварка или сварка не плавящимся электродом.

- 13 Электрошлаковая сварка

- 14 Плазменная

- 15 Сварочный техпроцесс

Краткая характеристика сварки

Независимо от вида сварки и классификации способов, сваркой называется технология создания прочных соединений, путем нагрева, оказания давления, деформирования или комбинирования всех методов.

Сущность данного процесса заключается в воздействии внешнего источника энергии для установления межатомных связей между деталями. В процессе остывания происходит кристаллизация и образуется сварочный шов. Варианты соединений подбираются, учитывая материал, площадь и химические свойства свариваемых изделий.

Определение процесса сварки

Для стыковки деталей в промышленности и строительстве используют различные технологии. Лидерскую позицию удерживает сварка. Она широко используется в машиностроении и других отраслях промышленности, при проведении строительных и ремонтных работ. Такую популярность можно объяснить высокой надежностью конструкций, получаемых в результате, и их прочностью. Технология экономически выгодна, отличается высокой производительностью.

Сварка — это технологический процесс, в результате которого образуются неразъемные соединения материалов. Иногда понятие ошибочно относят только к технологии соединения металлических элементов. На деле же разнообразные виды сварки позволяют надежно скрепить не только металл, но и стекло, графит, керамику, пластик. Соединение происходит под воздействием температуры на межатомном уровне, в результате деформирования, либо при сочетании двух способов.

На физическом уровне при сварке атомы и молекулы соединяемых поверхностей образуют прочные связи. Чтобы такие соединения возникли, необходимо соблюдать некоторые условия:

- свариваемые поверхности нужно очистить от загрязнений, оксидов, инородных атомов;

- для облегчения взаимодействия атомов между собой должна произойти их энергетическая активация;

- свариваемые заготовки необходимо разместить на таком расстоянии, которое можно было бы сопоставить с межатомным расстоянием в элементах.

В процессе остывания происходит образование сварочного шва на стыке.

Классификация видов сварки

Существующие виды сварки можно поделить на три класса. Эти большие группы выделяют на основании таких различий:

- специфика техники;

- характеристики свариваемого материала;

- особенности защиты процесса сварки от воздействия воздуха.

Способ воздействия на детали — это главный критерий, который позволяет выделить следующие три вида этого процесса:

- Термическая сварка. Совершается при помощи тепла, с применением дополнительных материалов. Источником тепловой энергии при данном виде сварки может служить газовое пламя, плазменный поток, электрическая дуга. Под воздействием высокой температуры присадочный металл плавится, получившаяся жидкость заполняет промежутки между элементами. После остывания получается неразъемное соединение.

- Механическая сварка. Главную роль в соединении элементов играет наружное воздействие на свариваемые детали. Все виды механической сварки предполагают деформацию поверхностей, которая приводит к плотному скреплению на молекулярном уровне. При физическом воздействии происходит переход механической энергии в кинетическую, что позволяет нагреть элементы до нужной температуры.

- Комбинированная сварка. Также известна как термомеханическая, заключается в сочетании перечисленных выше способов. В таком процессе используется давление и тепловая энергия. Например, металл могут предварительно нагреть до нужной температуры, а затем при помощи внешнего воздействия образуется неразъемное соединение.

В каждый из перечисленных классов входит несколько видов сварочного процесса. Основной критерий для разделения — это источник энергии, которая воздействует на свариваемые поверхности.

Термический класс сварки

Приведенные ниже способы сварки связаны с образованием сварочной ванны в ходе процесса. Ее образование происходит при участии двух металлов: основного и присадочного. Присадочным металлом при термической сварке может выступать металлический пруток, электрод. Источником тепла — сварочная дуга, пламя горючего газа, сконцентрированный поток лучей, термит. Используемый источник тепла определяет, к какому виду относится конкретный способ соединения деталей.

Дуговая

Тепло для локального плавления металла заготовок выделяется при горении электрической дуги между электродом и заготовками. Для зажигания кратковременно касаются электродом поверхности, затем отводят на расстояние 2 — 5 мм. Чем короче дуга, тем выше ее температура.

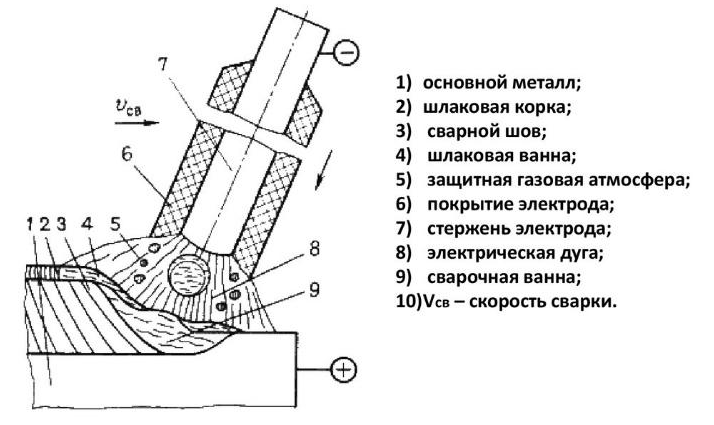

Схема дуговой сварки

Для соединения деталей используют следующие методы сварки:

- ручную, когда все манипуляции с электродом выполняет сварщик;

- полуавтоматическую с подачей электродной проволоки механизмом, установленным в аппарате;

- автоматическую, когда процесс выполняется по заданному алгоритму без вмешательства человека.

Дуговой вид выполняется плавящимися и неплавящимися угольными или вольфрамовыми электродами с введением присадочной проволоки в рабочую зону. Для защиты расплавленного металла от соприкосновения с воздухом механизированные способы проводят под флюсом или в среде инертного газа.

Газовая

В отличие от дугового вида при газовой сварке нагрев и охлаждение материала происходит более медленно. Поэтому этим методом проще сваривать тонкостенную сталь, цветные металлы, проводить наплавку. Независимость от электроэнергии позволяет работать в полевых условиях.

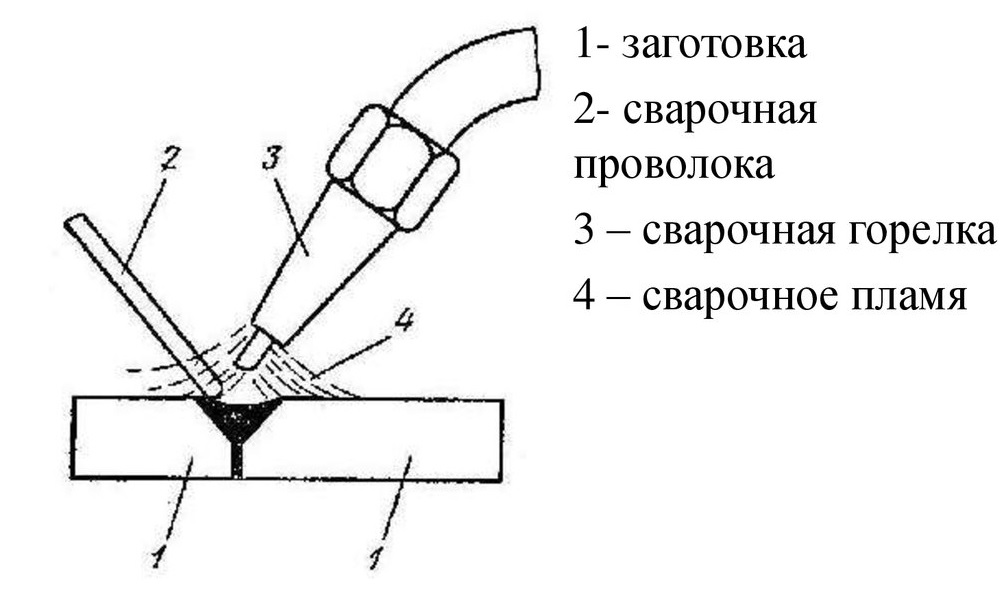

Схема газовой сварки

Стык нагревается факелом горелки, который образуется при сгорании в чистом кислороде ацетилена, пропана, водорода, паров бензина или керосина. Шов формируется за счет плавления присадочного материала. Для сварочных работ чаще используют ацетилен, температура пламени которого доходит до 3100⁰C. Похожая по принципу работы плазменная сварка выполняется струей ионизированного газа с температурой больше 10000⁰C.

Лучевая

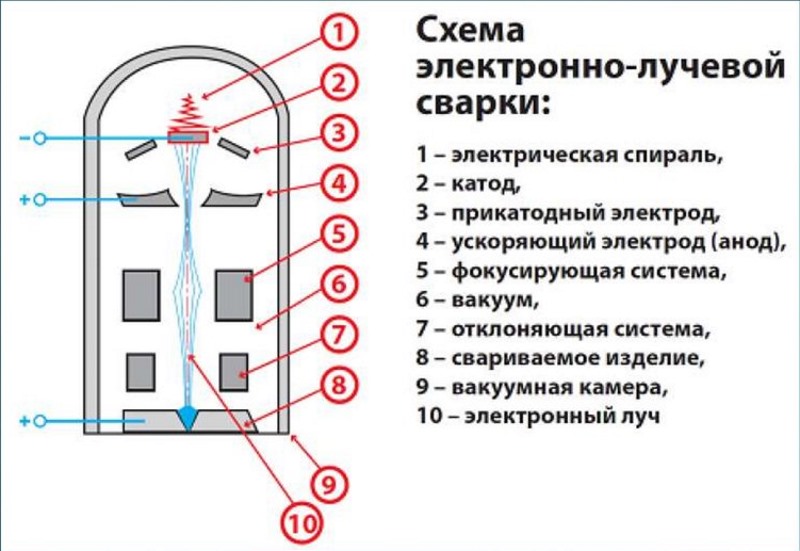

Технология основана на плавлении материала деталей световым лучом лазера или потоком электронов, создаваемого электронной пушкой. Оба метода применяются преимущественно в радиоэлектронной отрасли для соединения и крепления микроэлементов. Чтобы луч не рассеивался, электронно-лучевая сварка проводится в вакуумной камере.

Читайте также: Как и чем варить титан

Лазерная сварка позволяет накладывать швы с высокой точностью. При этом, практически не нагреваются прилегающие поверхности, что исключает деформирование даже очень тонкого материала. Для работы в труднодоступных местах изменяют направление луча призмами. Процесс рекомендуется проводить в среде инертного газа.

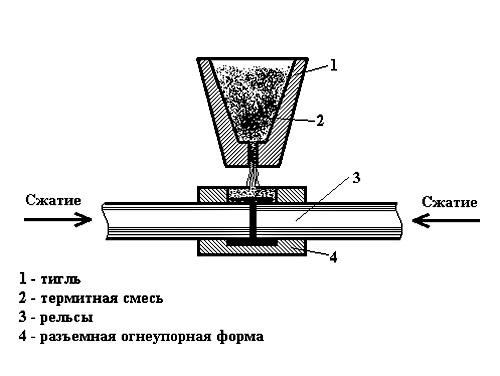

Термитная

Для сварки этого вида используют порошкообразную смесь (термит), состоящую из алюминия, магния, окислов железа. При сгорании образуется тепло, которое расплавляет кромки заготовок. Расплавленный термит смешивается с металлом деталей, после кристаллизации образуется соединение.

Принцип термитной сварки

Для запуска процесса термит дистанционно поджигают пиропатроном, электрическим разрядом, бикфордовым шнуром. Температура горения смеси достигает 2700⁰C, которой достаточно для сварки металлов распространенных видов. Термитным способом ремонтируют крупногабаритное оборудование, рельсы, сращивают провода на линиях электропередачи.

Электрошлаковая

Эта разновидность термической сварки применяется для соединения стали толщиной от 5 см до 3 м. Заготовки устанавливают вертикально, зазор между ними с обеих сторон закрывают подвижными ползунами из меди с водяным охлаждением. Снизу на поддон насыпают слой флюса, под которым зажигают дугу.

Электрошлаковая сварка

После расплавления флюса образовавшийся шлак становится электропроводным. Дуга гаснет, но проходящего через шлак тока хватает для плавления новых порций флюса, электрода и кромок. По мере остывания расплава в сварочной ванне ползуны постепенно передвигаются выше. Этим способом соединяют заготовки за один проход независимо от их толщины без образования трещин.

Электродуговая контактная сварка

Этот универсальный вид сварки является самым распространенным способом и применяется как в производстве, так и в бытовых условиях. При выполнении электросварки не требуется использование дорогостоящего оборудования, к тому же проводить ее могут даже новички.

Схема электродуговой ручной сварки плавящимся электродом.

Принцип работы такого метода подразумевает расплавление прилегающих друг к другу областей свариваемых деталей при помощи тепла, поступающего от электрической дуги. Дуга расплавляет электрод и основной металл, образуя сварочную ванну. При остывании сварочного шва происходит затвердевание жидкого металла, благодаря чему происходит прочное соединение изделий.

ММА – ручная дуговая сварка

Данный вид обработки осуществляется исключительно одним электродом с использованием дуги, горящей между сварочной ванной и металлическим стержнем, на который нанесено покрытие. В результате замыкания электрической цепи вырабатывается тепловая энергия и передается на элементы, вследствие чего металл начинает плавиться. Когда подача электричества прекращается, получается сварное соединение.

MMA сварка

Внимание: Для ручной сварки используются электроды, покрытые специальной обмазкой, их состав зависит от предназначения и обеспечивает правильное формирование при кристаллизации.

ММА — наиболее простой способ соединения, для выполнения которого достаточно иметь сварочный аппарат и подходящие электроды. Они выпускаются определенного типа и имеют ограниченную длину, поэтому необходимо постоянно прерывать процесс сварки для смены данного элемента. Как и любой вид соединения металлов, технология ММА имеет свои плюсы и минусы.

Интересное: Какова температура плавления металлов — таблицыПреимуществавозможность соединения практически всех видов металловстоимость оборудования позволяет приобрести аппарат для применения в бытусварочные работы можно проводить в условиях ограниченного пространстваатмосферные условия не являются преградой к применению оборудования (за исключением осадков)Недостаткинизкая продуктивностьпокрытие быстро испаряетсясложный технологический процесс: нередко происходит залипание электрода

На фоне преимуществ, минусы незначительные и не являются основанием для отказа от использования ручной сварки. Это универсальное оборудование доступно по стоимости, а также неприхотлив в эксплуатации.

Аргоновая сварка TIG

Тиг сварка — способ соединения металлов с использованием вольфрамового электрода с защитным газом. Стержень в процессе не плавится, чтобы получить ровный шов сварщику необходимо затачивать его перед применением. Среди других методов сваривания технология Тиг позволяет получать высокое качество шва.

TIG сварка

Для осуществления аргоновой сварки вольфрамовый электрод нужно закрепить в горелке. По краям горелки расположены отверстия, через которые производится подача защитного газа — аргона. Проникая в сварочную ванну аргон защищает ее от воздействия других атмосферных газов. Благодаря этому происходит качественное соединение металлов без оксидной пленки.

Работа на таком оборудовании не требует особых умений, чтобы освоить навык создания красивых швов достаточно поработать 2-3 раза. На качество шва могут повлиять ветер и другие неблагоприятные атмосферные условия, поэтому при использовании оборудования на открытом воздухе, следует закрывать место соединения.

MAG –сварка полуавтоматом

Этот вид соединения подразумевает использование активного газа и металлической проволоки. Во время сваривания между электродом и металлом загорается дуга, в результате чего изделие полностью расплавляется и образовывается сварочная ванна. От воздействия кислорода ее защищает газообразное вещество. По истечение определенного времени, появляется сварной шов за счет кристаллизации элементов, находящихся в сварочной ванне.

В отличие от других технологий сваривания MAG имеет следующие особенности:

- Полностью автоматизированный процесс сваривания.

- Смена сварочных проволок занимает минимум времени.

- Сварка возможна в любом пространственном положении.

Данный метод применяется для соединения разных металлов, поэтому популярен во многих отраслях промышленности. Технология нашла широкое применение при производстве морских судов и автомобилей.

Важно: Сварка полуавтоматом требует от сварщика множество профессиональных навыков и умений, поэтому работать с аппаратом могут только профессионалы.

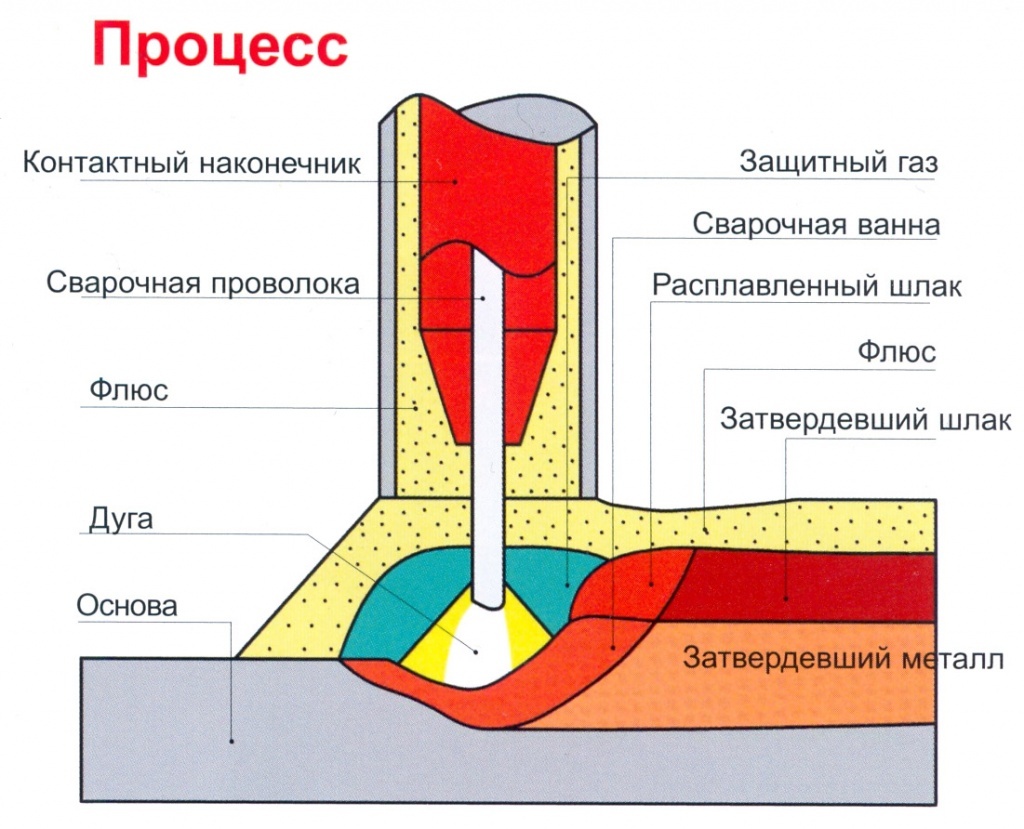

Сварка под флюсом

Под СПФ понимается соединение металлов при помощи электрической дуги, где конец электрода и литой сварной шов скрыты под слоем из гранулированного плавкого флюса. Такая функция защищает от окисления, повышает прочность и формирует соединение с высокой степенью однородности.

Интересное: Особенности измерительного контроля сварных соединений

Во время сварки создается ультрафиолетовое излучение и образование брызг и искр. На рисунке 2 указано как СПФ исключает такие факторы, т.к. в процессе расплавленный металл покрыт толстым слоем флюса. Существует 3 основных способа:

- Ручной. Для ручного метода используют небольшое оборудование с неплавящимся электродом. Сила тока сварки и подача флюса регулируется сварщиком в ручном режиме.

- На полуавтоматическом сварочном аппарате практически все функции регулируются автоматически, вручную осуществляется лишь ведение дуги с помощью рукоятки или дистанционного управления.

- Автоматический способ предполагает участие рабочих только в качестве контроллеров, все остальные функции выполняются управляющим процессором.

Термомеханический класс сварки

Термомеханические или комбинированные виды сварочного соединения применяются тогда, когда другим способом невозможно создать ровный шов. Чаще всего таким образом требуется соединить небольшие элементы. В этом классе различают три вида сварки:

- кузнечная;

- контактная;

- диффузионная.

Каждый из них предполагает комбинацию теплового и механического воздействия на соединяемые детали.

Кузнечная техника

Выполняется с помощью ручных инструментов. Металл вначале раскаляется, потом дна на другую нахлестываются детали и сверху молотком наносятся удары.

Чтобы достичь максимально качественных соединений предварительно необходимо тщательно очистить заготовки от налетов и образовавшихся на поверхности окислений.

Данный способ подходит не для всех металлов. Весомым недостатком считается низкая производительность. Поэтому кузнечное дело активно вытесняют другие более современные и технологичные типы сварок.

Контактная сварка

Процесс сваривания выполняется следующим образом. Нагрев поверхности достигается за счет прилегания к изделию поверхности иглы. Металл подготавливается методом механического осадочного воздействия или сдавливания. Потом через инструмент с необходимым диаметром подается электрический ток.

Благодаря химическому воздействию атомов металла даже самые мелкие элементы можно сваривать с максимальной надежностью и прочностью.

Виды сварок металла контактной техникой разделяют на стыковые, роликовые и точечные. Такие способы активно применяются в машиностроении и других промышленных направлениях.

Диффузионный способ

Применяется для материалов с плохими контактирующими свойствами. Основан метод на процессе диффузии атомов при повышенном уровне вакуума. Верхний слой свариваемой поверхности нагревается до аналогичной плавлению температуры. Посредством усиленного механического воздействия осуществляется контакт и стыковка, при этом 20 Мпа должна составлять минимальная мощность сжатия.

Процесс стыковки происходит в специальной камере. Помещаемые в нее детали длительное время выдерживаются под воздействием электрического тока.

Механический класс сварки

Эти виды сварки выполняют за счет энергии трения, взрыва, давления, ультразвука. При их воздействии выделяется тепло, достаточное для плавления материала.

Холодная сварка

Механическая сварка холодным видом востребована при необходимости состыковать трубы, проволоки или шины. Соединяются заготовки вследствие деформирования пластических материалов при воздействии давления от 1 до 3 Гпа. При этом температура может быть даже минусовой.

Свариваемые поверхности нужно хорошо очистить от загрязнений и ржавчины. Поскольку происходит стыковка на межатомном уровне, то соответственно поверхности элементов должны быть безупречно обработанными и идеально ровными.

Сварка взрывом

Соединение деталей этим способом происходит посредством пластической синхронной их деформации. К надежно закрепленной мишени параллельно прикладывается подвижная часть изделия. Далее выполняется максимально контролируемый взрыв.

Методика подходит для соединения разнородных металлов. В качестве взрывных веществ используются смеси аммонита, гранулотола и гексогена.

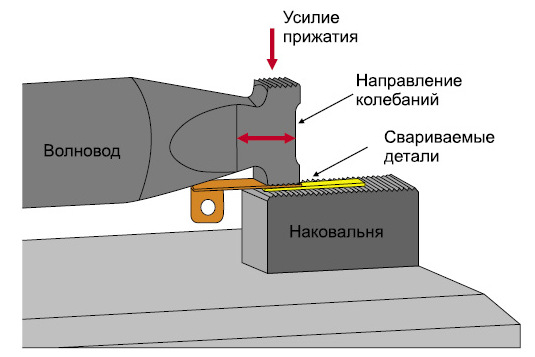

Ультразвуковая методика

Перечисляя входящие в механическую группу виды сварок металла следует также уделить внимание УЗ-технологии. В данном случае задействованы источники энергии, которые на выходе образуют ультразвуковые колебания.

Актуален способ при создании точечных и шовных соединений под механическим воздействием. Вследствие сухого трения оксидные пленки разрушаются, далее осуществляется сваривание в процессе чистого трения.

Важным плюсом здесь является то, что отпадает необходимость предварительно очищать поверхности, а это обеспечивает экономию временных затрат. К недостаткам относят высокую стоимость оборудования, а также мизерный диапазон толщины соединяемых материалов.

Контактная сварка.

Контактная сварка относится к видам сварки с кратковременным нагревом места соединения без оплавления или с оплавлением и осадкой разогретых заготовок. Характерная особенность этих процессов — пластическая деформация, в ходе которой формируется сварное соединение.

Место соединения разогревается проходящим по металлу электрическим током, причем максимальное количество теплоты выделяется в месте сварочного контакта.

На поверхности свариваемого металла имеются пленки оксидов и загрязнения с малой электропроводимостью, которые также увеличивают электросопротивление контакта. В результате в точках контакта металл нагревается до термопластического состояния или до оплавления. При непрерывном сдавливании нагретых заготовок образуются новые точки соприкосновения, пока не произойдет полное сближение до межатомных расстояний, т. е. сварка поверхностей.

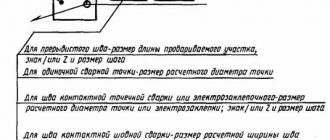

Контактную сварку классифицируют по типу сварного соединения, определяющего вид сварочной машины, и по роду тока, питающего сварочный трансформатор. По типу сварного соединения различают сварку стыковую, точечную, шовную.

Стыковая сварка.

Стыковая сварка – разновидность контактной сварки, при которой заготовки свариваются по всей поверхности соприкосновения. Свариваемые заготовки закрепляют в зажимах стыковой машины. Зажим 1 установлен на подвижной плите, перемещающийся в направляющих, зажим 2 укреплен на неподвижной плите. Сварочный трансформатор соединен с плитами, гибкими шинами и питается от сети через включающее устройство. Плиты перемещаются, и заготовки сжимаются под действием усилия, развиваемого механизмом осадки.

Стыковую сварку с разогревом стыка до пластического состояния и последующей осадкой называют – сваркой оплавлением.

Сварка оплавлением имеет преимущества перед сваркой сопротивлением. В процессе оплавления выравниваются все неровности стыка, а оксиды и загрязнения удаляются, поэтому не требуются особой подготовки места соединения. Можно сваривать заготовки с сечением, разнородные металлы (быстрорежущую и углеродистую стали, медь и алюминий и т.д.).

Наиболее распространенными изделиями, изготовляемые стыковой сваркой, служат элементы трубчатых конструкций, колеса и кольца, инструмент, рельсы, железобетонная арматура.

Точечная сварка.

Точечная сварка – разновидность контактной сварки, при которой заготовки соединяются в отдельных точках. При точечной сварке заготовки собирают внахлестку и зажимают между электродами, подводящими ток к месту сварки. Соприкасающиеся с медными электродами поверхности свариваемых заготовок нагреваются медленнее их внутренних слоев. Нагрев продолжается до пластического состояния внешних слоев и до расплавления внутренних слоев. Затем выключают ток и снимают давление. В результате образуется литая сварная точка.

Точечная сварка в зависимости от расположения электродов по отношению к свариваемым заготовкам может быть двусторонней и односторонней.

Многоточечная контактная сварка – разновидность контактной сварки, когда за один цикл свариваются несколько точек. Многоточечную сварку выполняют по принципу односторонней точечной сварки. Многоточечные машины могут иметь от одной пары до 100 пар электродов, соответственно сваривать 2 -200 точек одновременно. Многоточечной сваркой сваривают одновременно и последовательно. В первом случае все электроды сразу прижимают к изделию, что обеспечивает меньшее коробление и большую точность сборки. Ток распределяется между прижатыми электродами специальным токораспределителем, включающим электроды попарно. Во втором случае пары электродов опускают поочередно или одновременно, а ток подключают поочередно к каждой паре электродов от сварочного трансформатора. Многоточечную сварку применяют в основном в массовом производстве, где требуется большое число сварных точек на заготовке.

Шовная сварка.

Шовная сварка – разновидность контактной сварки, при которой между свариваемыми заготовками образуется прочное и плотное соединение. Электроды выполняют в виде плоских роликов, между которыми пропускают свариваемые заготовки.

В процессе шовной сварки листовые заготовки соединяют внахлестку, зажимают между электродами и пропускают ток. При движении роликов по заготовкам образуются перекрывающие друг друга сварные точки, в результате чего получается сплошной геометрически шов. Шовную точку, так же как и точечную, можно выполнить при двустороннем и одностороннем расположениях электродов.

Шовную сварку применяют в массовом производстве при изготовлении различных сосудов. Толщина свариваемых листов составляет 0,3 – 3 мм. Шовной сваркой выполняют те же типы сварных соединений, что и точечной, но используют для получения герметичного шва.

Газовая сварка и резка металлов.

При сварке место соединения нагревают до расплавления высокотемпературным газовым пламенем. При нагреве газосварочным пламенем кромки свариваемых заготовок расплавляются, а зазор между ними заполняется присадочным металлом, который вводят в пламя горелки извне. Газовое пламя получают при сгорании горючего газа в атмосфере технически чистого кислорода.

Кислородный баллон представляет собой стальной цилиндр со сферическим днищем и горловиной для крепления запорного вентиля. На нижнюю часть баллона насаживается башмак, позволяющий ставить баллон вертикально. На горловине имеется кольцо с резьбой для навертывания защитного колпака. Средняя жидкостная вместимость баллона 40 дм3. При давлении 15 МПа он вмещает ~ 6000дм3 кислорода.

Ацетиленовые баллоны окрашивают в белый цвет и делают на них надпись красной краской «Ацетилен». Их конструкция аналогична конструкции кислородных баллонов. Давление ацетилена в баллоне 1,5 МПа. В баллоне находится пористая масса (активизированный уголь) и ацетон. Растворения ацетилена в ацетоне позволяет поместить в малом объеме большое количество ацетилена. Растворенный в ацетоне ацетилен пропитывает пористую массу и становится безопасным.

При газовой сварке, заготовки нагреваются более плавно, чем при дуговой; это и определяет основные области ее применения: для сварки металлов малой толщины (0,2 – 3 мм); легкоплавких цветных металлов и сплавов, требующих постепенного нагрева и охлаждения, например инструментальных сталей, чугуна, латуней; для пайки и наплавочных работ; для подварки дефектов в чугунных и бронзовых отливках. При увеличении толщины металла производительность газовой сварки резко снижается. При этом за счет медленного нагрева свариваемые изделия значительно деформируются. Это ограничивает применение газовой сварки.

Газокислородная резка заключается в сжигании металла в струе кислорода и удалении этой струей образующихся оксидов. При горении железа в кислороде выделяется значительное количество теплоты.

Для обеспечения нормального процесса резки металл должен отвечать следующим требованиям: температура его плавления должна быть выше температуры горения в кислороде; температура плавления оксидов металла должна быть ниже температуры его плавления; количество теплоты, выделяющееся при сгорании металла в кислородной струе, должно быть достаточным для поддержания непрерывного процесса резки; теплопроводность металла не должна быть слишком высокой, в противном случае теплота слишком интенсивно отводится и процесс резки прекращается; образующиеся оксиды должны быть достаточно жидкотекучими и легко выдуваться вниз струей режущего кислорода.

Практически указанным требования отвечают железо, низкоуглеродистые и низко-легированные стали.

По характеру и направленности кислородной струи различают следующие способы резки.

Разделительная резка – режущая струя направлена нормально к поверхности металла и прорезает его на всю толщину. Разделительной резкой раскраивают листовую сталь, разрезают профильной материал, вырезают косынки, круги, фланцы и т. п. Поверхностная резка — режущая струя направлена под очень малым углом к поверхности металла (почти параллельно ей) и обеспечивают грубую ее строжку или обдирку. Ею удаляют поверхностные дефекты отливок.

Резка кислородным копьем – копье образуется тонкостенной стальной трубкой, присоединенной к рукоятке и свободным концом прижатой к прожигаемому металлу. Кислородным копьем отрезают прибыли крупных отливок, прожигают летки в металлургических печах, отверстия в бетоне и т. п.

Резка может быть ручной и машинной.

Литейный способ

Еще один тип работ, в наши дни применяемый все реже. Он заключается в заливке предварительно подготовленного места работы жидким перегретым металлом. Нагрев может производиться, например, в тигле. Процесс сходен с выполнением отливок. Место сварки требуется заформовывать, просушивать и прокаливать. При подогреве изделия в заформованный стык заливают перегретый расплавленный металл.

В современном производстве методика наиболее применима в работе с драгоценными благородными материалами. Проводится работа с изделиями из бронзы, посудой, украшениями. Именно так в древности выполнялись свинцовые трубы трубопроводов.

Использование лазера

Один из современных типов технологий. Энергетическим источником становится лазер, обеспечивающий особую прочность готовых изделий. Рекомендуется в работе с конструкциями сложной конфигурации. При соединении создается гладкий и эстетичный ровный шов, лишенный малейших искривлений. Применяется для соединения элементов из алюминия, серебра, нержавейки. При плавлении и нагревании используется лазерный луч с монохромным потоком генерируемого лазером светового потока. Контроль потока обеспечивает фокусировка линз и отклонение призм. При работе применяются автоматические, полуавтоматические и роботизированные устройства. Плавление происходит размеренно и точно. Необходимость использования вакуума отсутствует.

Электронно-лучевая (ЭЛС)

Один из самых новых и современных способов соединения тугоплавких материалов. Метод разработан в середине ХХ века. Удобен с целью надежного соединения толстостенных и тонкостенных изделий, исключая или сводя до минимума возможность при нагреве деформироваться. Может применяться и при обработке керамики.

Главным способом использования становится готовность электронов переносить энергию. Потоки зараженных частиц образуются в условиях вакуума.

TIG сварка или сварка не плавящимся электродом.

Tungsten Inert Gas – сварка особым, неплавящимся электродом в инертной среде защитного газа. В качестве тугоплавкого материала для электрода чаще всего выбирают вольфрам или его сплавы, что зависит от свариваемых материалов. Это наиболее универсальный вид сварки, позволяющий создавать неразъемные соединения с различными материалами: нержавеющей сталью, алюминием, бронзой, латунью и другими экзотическими металлами.

Технологический процесс TIG сварки следующий: в рабочую зону подводится электрод из вольфрама и подается инертный газ. Создаваемое газом давление оттесняет воздух, что гарантирует отсутствие окислительных процессов и азотирования в расплавленной зоне. При надобности, вручную осуществляется подача присадочного материала, структура которого близка к соединяемым деталям. Чаще всего данный вид сварки применяют для сварки алюминия и его сплавов и при соединении деталей из нержавеющей стали. Стоимость аппарата для TIG сварки колеблется в пределах 500 долларов.

Главные достоинства TIG сварки — это возможность выполнения тонких, практически ювелирных работ, безопасные условия труда, красивый внешний вид шва, не требующий дополнительной зачистки, работа с нержавеющей сталью и алюминием. Среди недостатков: невысокая мобильность, наличие высокой квалификации у работников и требования к предварительной подготовке кромок.

Электрошлаковая сварка

Суть электрошлаковой сварки заключается в соединении двух сторон металла за счет тепла, выделяемого шлаковой ванной. Для этого зону стыковки заполняют токопроводящим флюсом. К нему подводится сварочный электрод (проволока), который разогревает флюс, образуя жидкий шлак. Электрод продолжает проводить ток, будучи погруженным в сварочную шлаковую ванну. Метод бездуговой. Температура повышается и кромки металла сплавляются между собой.

Диапазон толщины свариваемых металлов таким методом составляет 20-3000 мм. Шлаковой сваркой можно соединять:

Задействуется технология в химической промышленности, машиностроении, кораблестроении, авиационной промышленности.

Плазменная

Для расплавления кромок и соединения металлических деталей используется струя плазмы, образующаяся в плазматроне или между электродом и поверхностью металла. Такая сварка характеризуется тонким точным швом и большой глубиной проплавления. Поэтому, ее применяют для соединения тонкостенных и мелких деталей в электротехнической отрасли, массивных и габаритных заготовок и конструкций в тяжелой промышленности, в строительстве и монтаже. Действию высокотемпературной струи плазмы подвержены любые виды металлов.

Кроме выше перечисленных, к термическим видам соединения относятся:

- лазерная сварка (используется лазерный луч),

- электронно-лучевая сварка (применяется электронно-лучевая пушка в условиях вакуума),

- сварка с закладными нагревателями (для сварки полиэтиленовых труб используя нагревательные элементы),

- контактная стыковая сварка оплавлением (в качестве источника теплоты выступает нагревательный элемент с фторопластовым покрытием).

Сварочный техпроцесс

В основы сварки входит понятие предварительного составления плана технологического процесса. Это будет являться своеобразным путеводителем по грамотному осуществлению сварочного процесса.

Технологический процесс сварки конкретных изделий поможет учесть все их особенности и нюансы.

Описание технологического процесса сварки излагается в специальном документе, который называется технологической картой. Ее можно причислить к своеобразному нормативному документу, в котором изложена теория сварочных работ. Технологический процесс на сварочном участке, изложенный в карте, является незаменимым помощником сварщика.

Пример техпроцесса сварки:

Руководящий материал в виде технологической карты должен содержать сведения о марках свариваемых деталях и рекомендации по выбору способа их соединения и пространственному расположению. Технологический процесс сварки охватывает требования к параметрам, выставляемым на применяемом оборудовании, диаметру используемых электродов, рекомендации по защите среды, выставлению полярности.

Технологический процесс сварки изделия содержит сведения о последовательности совершаемых действий. В ней также может содержаться расчет прикладных материалов, требуемых для осуществления данного процесса. В технологической карте содержатся небольшие эскизы, что увеличивает наглядность.

- https://plazmen.ru/opisanie-svarki/

- https://chezmk.ru/stati/chto-takoe-svarka-i-ee-vidy/

- https://svarkaprosto.ru/tehnologii/chto-takoe-svarka-i-kakie-vidy-byvayut

- https://osvarka.com/poleznaya-informaciya/vidy-svarki

- https://b2b.imperija.com/svarka-vidy-klassy.html

- https://mrmetall.ru/svarka-metalla-sposoby-tipy-vidy-klassifikacija-i-oblast-primenenija/

- https://fishki.net/2392948-osnovnye-vidy-svarki-i-oblasti-ih-ispolyzovanija.html

- https://www.svarbi.ru/articles/kakie-vidy-svarki-byvayut-klassifikatsiya-i-kharakteristika-sposobov-svarki/

- https://www.vseinstrumenti.ru/article/1247.html

- https://osvarka.com/poleznaya-informaciya/svarochnye-tekhnologii