Содержание

Особенностью всех электрофизических методов обработки токопроводящих материалов является введение в поверхностные слои заготовки теплового источника энергии значительной мощности. Эта энергия может быть использована не только для направленного разрушения металла, но и для повышения поверхностной прочности изделия (при незначительном съёме материала), восстановлении изношенных участков деталей, поверхностного легирования и т.д.

Суть и классификация электрофизических методов упрочнения

Поверхностное упрочнение различают по следующим параметрам:

- По химическому составу поверхностных слоёв металла после обработки. Если он остался неизменным, то говорят об электроупрочнении, а если изменился – то о легировании электрическим разрядом

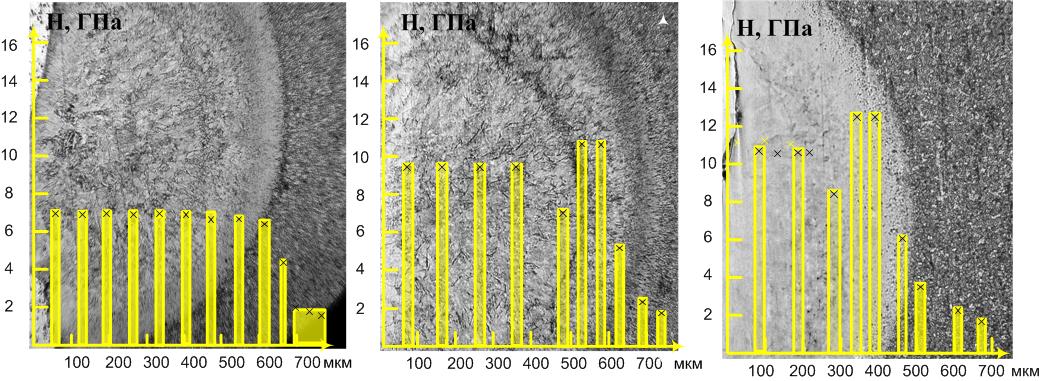

Рис. 1. Микроструктуры и распределение микротвердости по толщине упрочненной зоны стали У10 после легирования ванадием

- По виду электрического разряда, который был использован. Он может быть стационарным (электродуговое упрочнение) или нестационарным (электроискровое, электроимпульсное упрочнение).

- По конструкции упрочняющего электрода – электроупрочнение профилированным или непрофилированным электродом.

- По виду рабочей среды, в которой производится процесс. Может быть использован и обычный воздух, но чаще электроупрочнение ведётся в потоке жидкой или газообразной рабочей среды.

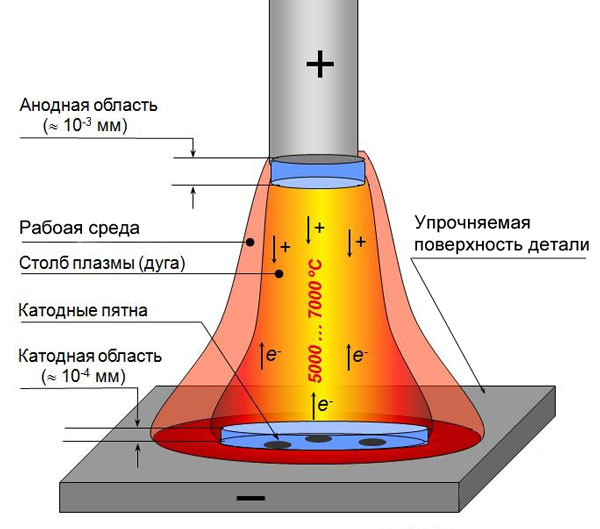

Сущность процесса поверхностного электроупрочнения заключается в следующем. В стандартную RC-цепь (для электроискрового станка) или в прямую цепь обратной полярности (для электродугового станка) включают упрочняющий электрод и упрочняемую деталь. Для улучшения качества и точности обработки через межэлектродный зазор начинают прокачку рабочей среды. При пробое промежутка между катодом и анодом начинаются термохимические реакции между материалом электрода (в большинстве случаев это графит, хотя могут быть использованы и другие токопроводящие материалы с повышенной эрозионной стойкостью, например, медь). Поскольку в зоне обработки возникают огромные температуры – до 5000…60000С – то мгновенно начинаются процессы диссоциации компонентов рабочей среды.

При обычном электроупрочнении в воздушной среде в межэлектродном зазоре появляются атомарный азот (из воздуха) и атомарный углерод (из электрода). Поскольку энергия активации чрезвычайно высока. То эти элементы активно диффундируют вглубь поверхностных слоёв металла, образуя карбиды и нитриды. Их количество и состав определяется процентной концентрацией карбидо- и нитридообразующих элементов, поэтому электроупрочнение легированных сталей и сплавов значительно эффективнее, чем обычных.

Энергия активации плавно убывает по мере увеличения глубины проникновения тепла в толщу упрочняемой заготовки. Поэтому наибольшая твёрдость наблюдается на поверхности, а затем она плавно снижается, и на глубине более 0,5…2 мм (зависит от режима упрочняющей обработки) микроструктура металла заготовки уже не изменяется.

Соответственно в практике поверхностного упрочнения различают:

-

- Поверхностный слой металла, образующий так называемую зону термического влияния или диффузии. На микрошлифах эта зона не травится, а потому представляет собой сплошной белый слой;

- Переходную зону повышенной твёрдости, в которой процессы формирования структуры с увеличенными механическими характеристиками прошли не полностью (переходной подслой);

- Зону основного металла.

Положительной особенностью всех процессов поверхностного упрочнения является то, что протяжённостью и твёрдостью термически изменённых зон можно управлять, независимо от сложности конфигурации поверхности. Управляющими параметрами выступают ток и напряжение электрического разряда, величина межэлектродного зазора, полярность процесса, скорость прокачки рабочей среды и её состав.

Физико-химические параметры поверхностного упрочнённого слоя

Эффективность электроупрочнения оценивают по следующим характеристикам:

-

-

- Общей глубине зоны термического влияния («белый слой» + термически изменённый подслой).

- Шероховатости поверхности после обработки.

- Равномерности протекания процесса.

- Производительности электроупрочнения.

- Микротвёрдости в зоне термического влияния.

- По структуре зоны.

-

Размеры зоны термического влияния определяются значениями поверхностной тепловой мощности разряда. Непрерывно горящая дуга обладает в разы большей, в сравнении с электрической искрой, удельной мощностью. Поэтому электродуговая упрочняющая обработка применяется для повышения твёрдости массивных молотовых штампов, прокатных валков или штамповых вставок кривошипных горячештамповочных прессов. В то же время преимуществом упрочнения электроискровым разрядом считается повышенная точность обработки и сниженная шероховатость поверхности. Это важно для большинства видов металлорежущего инструмента, а также технологической оснастки для штампов холодной штамповки.

Для поверхностного электроупрочнения марка материала заготовки особого значения не имеет. Вмесите с тем, чем больше в составе стали нитридо- и карбидообразующих элементов, тем эффективнее процесс. Активными карбидообразующими элементами в составе сталей являются (по степени возрастания) железо, хром, молибден, вольфрам, ванадий, титан. Вместе с тем такие легирующие элементы, как кобальт, марганец и кремний собственных карбидов не образуют.

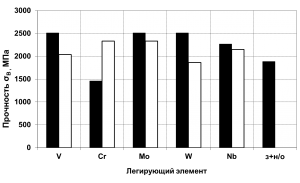

Рис. 4. Влияние типа легирующего элемента и вида термообработки на прочность модифицированного слоя стали У10: 1. лазерное легирование; 2. лазерное легирование + азотирование

При легировании в воздушной среде важное значение имеет склонность сталей к образованию мелкодисперсных нитридов металлов, которые входят в состав материала упрочняемой заготовки. Активными нитридообразующими элементами являются железо, алюминий, хром, молибден и вольфрам. Поэтому наиболее эффективно поверхностное электроупрочнение для тех сталей, в составе которых находятся одновременно хром, молибден и вольфрам.